100年以上続く、味澤製絲株式会社の4代目代表取締役社長として、シルクインテリア製品の開発・製造に取り組む味澤宏重さん。これまで岡谷シルク一筋で活躍され、岡谷シルクブランド協議会では副会長も務められ、岡谷シルクの魅力を伝える活動にもご尽力されてこられました。今回は味澤社長に、これまでの同社の歴史と、シルクインテリア製品の開発についてお話を伺いました。

創業から113年(2025年時点)という長い歴史をもつ味澤製絲㈱ですが、創業当時はどういった会社だったのですか。

明治45年に私(現4代目味澤宏重社長)の曽祖父にあたる味澤與七がこの小坂地区にあるこの場所で創業をしました。製糸業をはじめる前は、醤油の醸造業や酒造業を行っていたようで、岡谷のまちの製糸業の盛り上がりに乗じるように、醸造業から製糸業に転換したようです。創業当時は、自動繰糸機もない時代なので、座繰(ざそう)と呼ばれる機械でほぼ手作業のような形で製糸が行われていたようです。最初は72釜程度で国内向けの糸を主に製造し始めて、だんだんと大きくなっていきました。

最盛期は725釜、約1,000人の従業員さんを抱え、現在も工場があるこの岡谷に本店工場、支店工場、第三工場、玉糸工場があり、その他に岐阜県土岐市にも工場がありました。当時は自動繰糸機もなかったので、どうしても機械1台に一人の工女さんがつくものですから、機械の数だけ大勢工女さんも必要だったようですね。曽祖父からこれまで代々一家でこの会社を続けてきて、私で4代目になりました。

味澤社長は4代目とのことですが、製糸工場で働きはじめた当初の様子はどうでしたか。

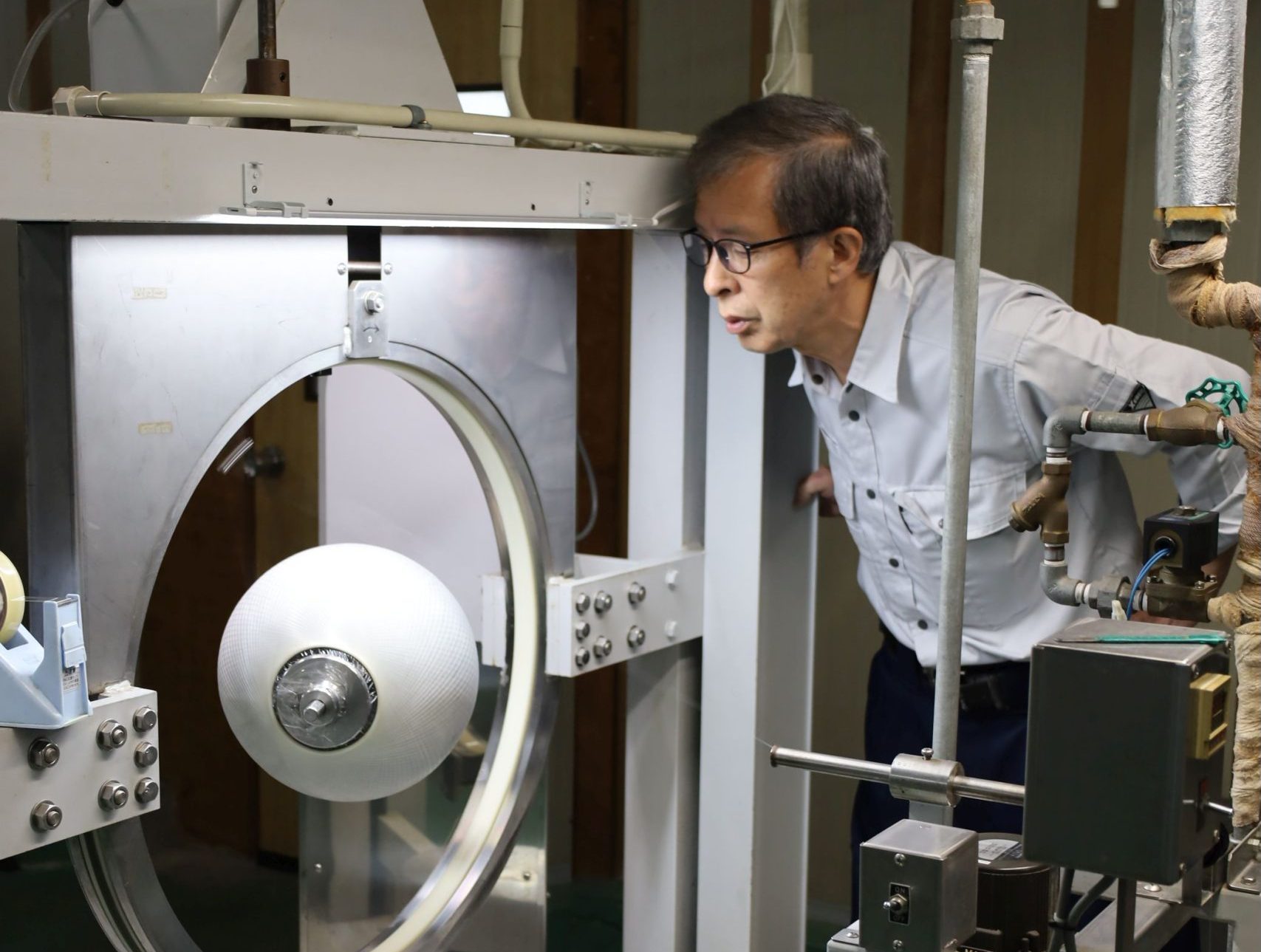

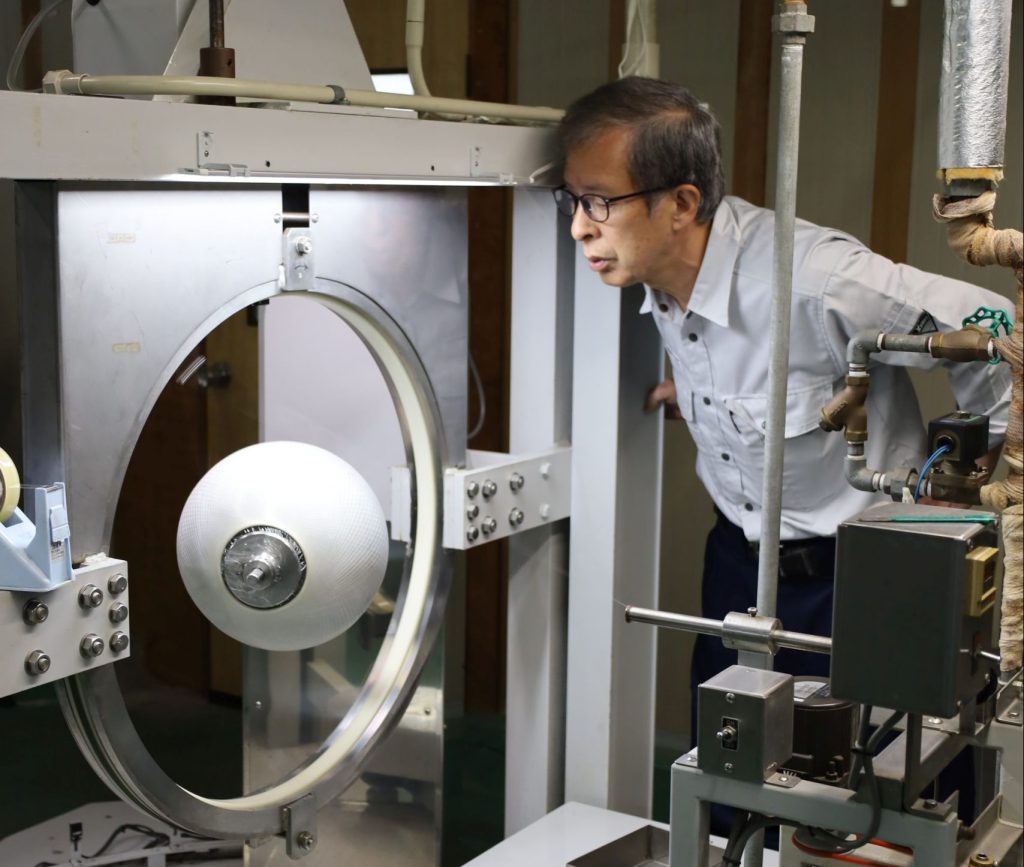

25歳のときに入社をして、最初のころは午前中は製糸工場で働いて、午後は事務所で経理などの勉強をしました。現場の仕事も経験してきたおかげで、もし機械がおかしくなったら、簡単なものは自分で修理できるようにもなりました。

毎年一番忙しかったのは、6月と10月の繭の仕入れの時期でした。生の繭が入ってくる時期が決まっているものですから、3日~4日以内に乾燥しないと中から蚕の成虫が出てきてしまうので、その時期だけは1週間24時間機械を回しっぱなしで2交代で稼働をしていました。工場には自動繰糸機が3セットあって、私が働いていたころは40人ぐらい従業員がいて賑やかではありました。繭からとった糸の多くは京都の丹後地方の方へ運ばれて、着物などになっていきました。

それまで、製糸業を営まれてきた味澤製絲㈱ですが、現在の主力製品であるインテリア製品を作りはじめたのは、どういったきっかけだったのですか。

昭和60年に工場で火災があり、製糸工場のほとんどが焼けてしまいました。当時は私(現4代目味澤宏重社長)の親である味澤與重(3代目社長)が社長を務めていましたが、製糸業を続けるべきか否か検討した結果、やはり3代にわたって続いてきた製糸業を続けたいという意思があったものですから、工場を新たに再建することになりました。

火災の翌年である昭和61年にはまた製糸工場として稼働を再開し、これまで通り製糸業も続けながら、一方で糸以外の製品開発も検討しはじめることになりました。すでに海外の安い糸に押されて、経営も非常に厳しくなる中でしたが、次の代を務める私自身が、自分で何をしていくべきか、色々考えた結果、すでに私自身も20年以上、この製糸業界一筋できていたものですから、これまでの技術と人脈なども生かしながらできることとして、シルクのインテリア製品の製造に挑戦してみることにしました。

![]()

これまでの製糸業とは作業工程も扱う機械も大きく異なると思いますが、シルク素材のインテリア製品を開発するために最初はどのように研究をはじめられたのですか。

ちょうどその頃、当時は岡谷にあった蚕糸・昆虫農業生物資源研究所で製糸技術研究チームのチーム長を務めていた現岡谷蚕糸博物館の髙林千幸館長がシルクの機能性利用について研究をされていました。そこで製糸業の事業を辞める少し前から、研究所に私も通って、シルクの機能性について勉強をはじめました。現在、製品製造に用いている機械も少しずつ手直しをしながら、導入を進めてきたものです。最初は研究所にて、プレスドシルクと呼ばれる、わた状のシルクを平面に広げてプレスする技術を用いた製品を試作させてもらいながら、どういう製品に応用できるか考えていきました。

シルクの機能性を生かして開発された製品の中に、シルクでできたランプシェードなど照明器具もありますが、どのように開発されていったのですか。

繋がりのあった照明器具屋さんと相談をしながら、今の形のような様々なデザインのランプシェードを考えていきました。開発をしていて難しいと感じたのは、一つの製品にするには、デザインや糸の光沢、照明器具としての性能など非常に細かいところまできちんと突き詰めていかないといけない点でした。一見、同じ丸いランプシェードに見えても、少しでも型に角があるとそこで糸が切れたり、たるんだりするので、角のあるデザインのシェードを作るのは難しい。同じように機械をセットしても、原料の状態や環境など細かい変化が生じてしまうため、再現性を高めるのに非常に苦労をしました。

また、細かいところまでデザインや巻き方を検討して微調整をしていくところにも難しさがありました。そういったハードルも乗り越えながら、人の目を引くようなデザインも追求していかないといけない。長く研究をしていく中でさまざまな形に挑戦しながら、やっと今のような製品ができてきたところですね。

シルクのインテリア製品は、どういった魅力があると思いますか。

シルクシェードを販売しはじめた当初は、「和紙みたいですね」と言われることもよくあったのですが、和紙で立体的なものをつくろうとすると竹などで骨組みをつくる必要があります。一方、シルクの場合は骨組みがなくても、純粋にシルクだけで立体的なものを作ることができる。そこにシルクならではのシンプルな美しさがあると思います。

シルクシェルも骨組みがない分、重なるシルクの糸から漏れる光がとてもきれいですよね。素材である糸ではなく、製品をつくる面白さはどういうところにありますか。

やはりモノづくりというのは結果が出て、それが売れて、お客様から評価をいただいたときに一番やりがいを感じることができます。これまで製糸業をしてきましたが、糸は生糸相場に大きく左右されるので、いくら良い糸がとれても相場次第では売上などに大きな影響が出てしまいます。また、糸はあくまで着物などの最終製品の原料にあたるため、最終顧客のみなさんに直接お届けできる機会が少ないです。一方、インテリア製品のような最終製品の製造は、製品の開発自体に集中することができたり、お客様に直接お届けできるという点に、面白さや大きな喜びを感じています。

これまでシルク一筋で活躍されてきた味澤社長ですが、これから挑戦をしていきたいことはありますか。

国産の繭にこだわっているものですから、原料の繭を手に入れること、原料確保がこれからの課題になっています。私自身は今後もより良いものをつくっていきたいと考えていますが、そのために原料である国産繭が欠かせません。数年前、実際に自分でも養蚕をしてみようと試みたこともありましたが、やはり手間も時間も人手もかかる。シルク産業が分業化される理由というか、それぞれ工程ごとに集中しないと良いものができない理由がよくわかりましたね。これからは、それだけ手間をかけて作られたシルク製品の価値をより多くの方々に知っていただく機会を増やすこと、つまりシルク製品の魅力を伝えていくことを大事にしていきたいと思っています。

>味澤製糸㈱の製品開発の様子について

https://okayasilk.jp/news/つくる場をたずねる-vol-1「味澤製絲株式会社」/

>味澤製糸オンラインショップ

聞き手:地域おこし協力隊 伊東ゆきの(2025年7月)

参考 :有賀元二編(1990)「味澤製絲株式会社 社史」味澤製絲株式会社

前の記事へ

次の記事へ

前の記事へ

次の記事へ